サーマルインタフェースマテリアル(熱伝導材料)の種類

サーマルインタフェースマテリアル(熱伝導材料)とは

電子部品とヒートシンク/筐体のわずかな隙間(ミクロ~数mm)を埋め、発熱源から放熱系へ熱をスムーズに渡す橋渡しを担う材料です。気体をほぼ含まないことで熱伝導率 k を高め、さらに界面の粗さによる接触熱抵抗を下げることが使命となります。代表的な性能指標は k [W/m·K]、熱抵抗、動作温度範囲、電気絶縁性、再加工性などです。

サーマルインタフェースマテリアル(熱伝導材料)の種類

電子部品とヒートシンク(あるいは筐体)とのわずかな隙間を埋め、発熱を外部へ効率よく逃がすのがサーマルインタフェースマテリアル(TIM)の役目です。ここでは代表的な5つの材料を紹介します。

1. 垂直配向グラフェン/Ag 充填パッド

グラフェンを面外方向に整列させ、さらに銀フィラーで連結することで厚み方向にも約740 W/m·Kという超高熱伝導率を実現した次世代TIMです。数10µm程度のマイクロギャップにも柔軟に追従し、低い接触熱抵抗を確保できる点が大きな特徴。HPC・GPUパッケージ、AIアクセラレータ、高速5G基地局や超薄型モバイル端末など、発熱密度が極端に高いデバイスでの採用が期待されています。

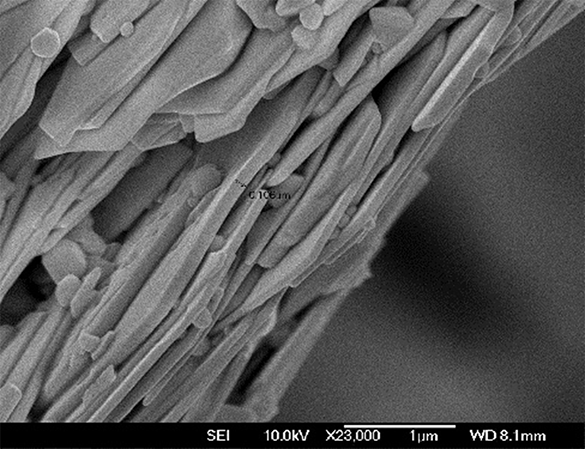

2. 銀ペースト(樹脂複合・無加圧焼結タイプ)

平均粒径数µmの銀フレークを樹脂中に分散させたペーストを、約200度・無加圧の工程で焼結させることで銀粒子同士がネックを形成。結果として熱伝導率は150W/m·K 前後、電気的にも金属接合に近い値を示します。樹脂成分が緩衝材となるため熱サイクル耐性にも優れ、EVインバータやSiC MOSFET、LEDパッケージなど 200度超で長期安定動作が求められる分野で、高鉛はんだの代替として注目されています。

3. 液体金属(Ga-In 系合金)

常温で液体のガリウム‐インジウム合金は、塗布すると実質ゼロギャップとなり、接触部に極薄の金属膜を形成するためグリースの半分以下の熱抵抗を達成できます。熱伝導率は約 26–38 W/m·K。一方で電気を通し、アルミを腐食させる性質があるため、封止や絶縁コーティングなどの安全対策が不可欠です。ハイエンドOC CPU/GPU、RFパワートランジスタ、宇宙機器の真空環境冷却といった**究極の低 θjc**が求められる用途に適しています。

4. グラファイト/グラフェン汎用パッド

高熱伝導の黒鉛(PGS など)をシリコーン樹脂に充填したシート状TIM。面内方向では数百 W/m·K、厚み方向でも30 W/m·K 前後を確保しつつ、ポンプアウトの懸念がなく再利用も容易です。導電性を持つため電極と接触しない設計が必要ですが、ノート PC・ゲーム機の CPU/GPU やサーバーDIMM/VRMなどで手軽に使われています。また評価治具など、繰り返し分解・組立を行うシーンにも好適です。

5. シリコーン系汎用グリース

ポリジメチルシロキサンに酸化アルミナや窒化アルミニウムを分散した代表的TIM。熱伝導率は3 W/m·K前後と控えめですが、非常に薄い膜厚(数µm)で塗布できるため実効熱抵抗は意外と低く抑えられます。高いチキソ性により垂直面でも垂れにくく、自動塗布タクトも短いことから、民生機器や車載ECU、LED電源基板などコストと量産性を重視する場面で今も第一選択肢です。

材料選定時のチェックポイント

- ギャップ厚と面圧:10µm以下なら液体金属/グリース、100µm超ならパッド系が有利。

- 絶縁性の必要性:高耐圧設計にはシリコーン系や絶縁フィルド銀ペーストを選択。

- 使用温度と熱サイクル:200度超の高温や急冷・急加熱には銀ペーストや焼結 Agが安定。

- 実装プロセス:無加圧焼結・スクリーン印刷・ディスペンスなど、既存ラインとの相性を確認。

- リワーク性/保守頻度:シート・グリースは再利用が容易、焼結系は基本使い切り。

高い熱伝導率と耐熱性を兼ねる銀ペーストの紹介

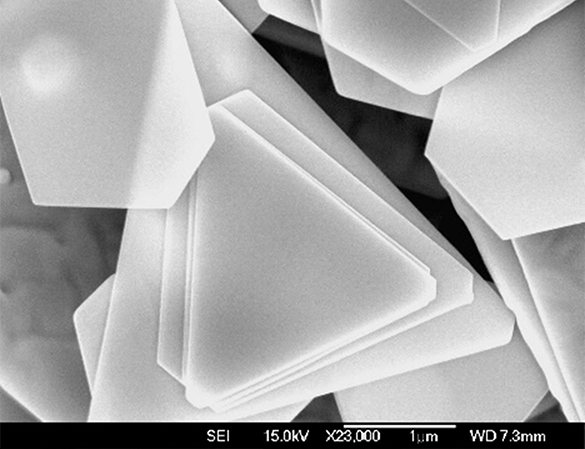

当社の単結晶銀フレークをベースにしたペーストは、以下のような特長を備えています。

- 銀フレークの単結晶構造により電子・フォノン散乱が少なく、熱・電気伝導性が極めて高い

- 粒度分布が狭いため焼結後の空隙を最小化し、高密着・高信頼性を実現

- 150–250度の低温プロファイルでも銀‐銀ネックが生成し、はんだに迫る接合強度

- 独自設計の銀フレークにより、繰返しの熱変化にも強い接合信頼性をサポート

パワー半導体のダイアタッチや5G通信モジュールの接合など、耐熱と高放熱を同時に求める用途で採用が進行中です。詳細はこちらをご覧ください。